干式喷砂和湿气喷砂

美国劳工部职业安全与健康管理局 (OSHA)的一项新规于 2016 年 6 月 23 日生效,该新规专门针对用作磨料的结晶二氧化硅。新规规定了可吸入结晶二氧化硅的容许接触限值 (PEL),一般工业和海事行业的限值比之前的限值降低了 50%,建筑行业的限值则降低了 80%。

结晶二氧化硅很危险,因为它的物理结构有尖锐的点,吸入后会滞留在肺部,导致肺癌、矽肺病和各种非恶性呼吸系统疾病的风险增加。

这项规定迫使喷砂行业探索新的方法,以减少工人接触磨料粉尘的风险。一个很有前景的趋势是,湿式喷砂(也称蒸汽喷砂)正逐渐取代干式喷砂。

干式喷砂(空气喷砂)

干式喷砂是一种表面清洁和表面处理技术,它将松散的磨料(例如石英砂)和压缩空气喷射到工件表面。该工艺在表面处理领域有着广泛的应用,包括:

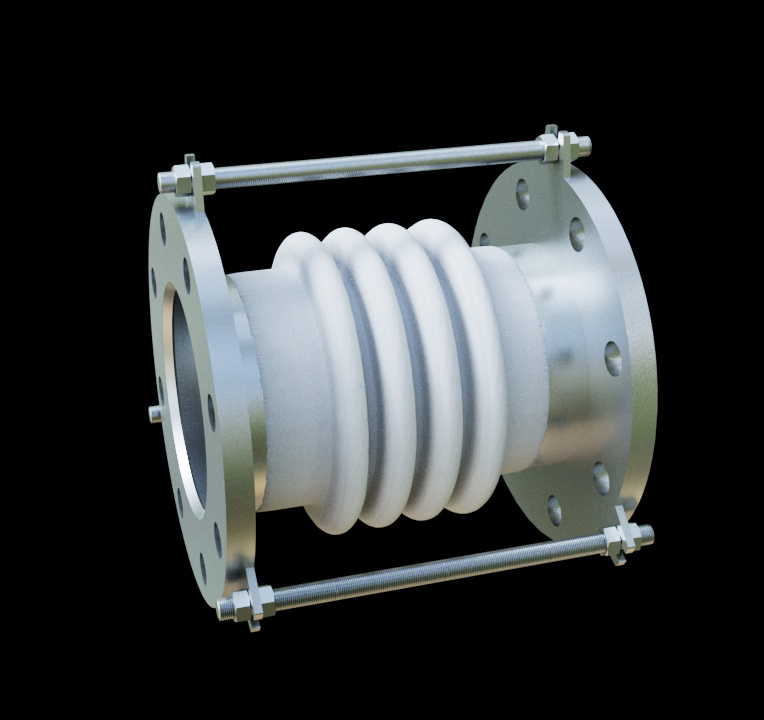

干式喷砂利用空气压缩机的能量,以高速度和大流量将空气/介质混合物喷射到被加工的表面或零件上。压力调节器用于控制空气压缩机的空气速度。

干式喷砂的缺点在于,当磨料撞击基材表面并破碎成细小颗粒时会产生大量粉尘。因此,施工现场需要设置围挡或帐篷,以防止粉尘逸出并进入公共或居民区。虽然这便于清理,但也降低了工人对喷砂表面的能见度。

干式喷砂作业最严重的危害在于,操作人员若未佩戴合适的个人防护装备(PPE),吸入大量粉尘会对人体健康造成危害。如果粉尘在公共场所泄漏,附近的人也可能接触到这些粉尘。因此,如果采用干式喷砂方法,就越来越难以遵守二氧化硅法规。

转向湿式喷砂技术的优势

湿式喷砂与干式喷砂技术类似,区别在于湿式喷砂过程中会在喷砂介质中添加水分。水分能够包裹磨料撞击表面破碎产生的细小颗粒,从而减少颗粒扩散到空气中的可能性。与干式喷砂相比,湿式喷砂的优势在于减少了粉尘的产生,使工作区域更易于控制和清理。

湿式喷砂方法有四种,各有优缺点,但都旨在实现表面处理过程中减少粉尘的同一目标。

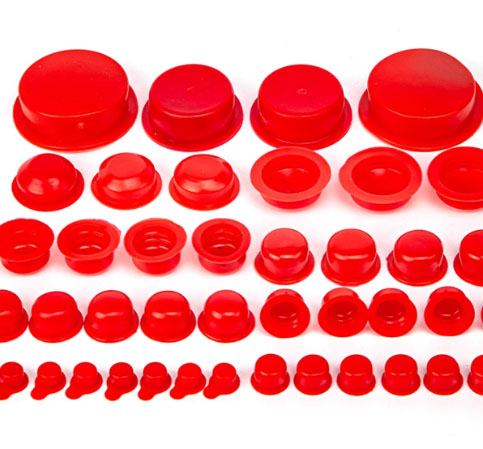

- 水喷射喷嘴和环状喷嘴。在喷砂除尘中,磨料由空气压缩机产生的气流通过软管加速,然后从喷嘴喷出。水喷射喷嘴(WIN)系统在喷砂软管和喷嘴旁平行布置了另一根软管和喷嘴(类似于双管猎枪),将水喷射到磨料旁边。环状喷嘴更进一步,将喷出的磨料包裹在一圈水中。这些方法成本相对较低,可以抑制50-80%的粉尘,但耗水量很大。

- 喷砂柜和喷砂室。在这种替代方法中,水和磨料在封闭空间内混合并喷洒。这种方法的优点是磨料可以回收再利用,但待喷砂的工件尺寸受限于封闭空间的大小。

- 湿式喷砂机。磨料和水储存在气压供料罐中。混合物利用文丘里效应被吸入软管。虽然这种方法可以抑制粉尘,但难以精确控制磨料流量,而且耗水量和磨料量都很大。

- 蒸汽喷砂机。磨料和水储存在水压供料罐中。然后,将混合物精确计量后注入空气压缩机的气流中。这些系统在抑制粉尘方面非常有效(比干式喷砂减少高达 95%),并能精确控制气压和水/磨料混合物的比例。这种精确控制使得喷砂处理的范围更广(包括钢、铝、混凝土、木材和较软的材料),并减少了表面处理所需的水和磨料用量。更少的混合物意味着更少的有毒径流,从而节省了清理和处置成本。这对于海事应用(无论是在干船坞还是航行中)来说至关重要,因为不允许径流流入水中。

在湿气喷砂过程中,漏腐蚀建议用气相缓蚀剂。将缓蚀剂以0.5%至3%(重量/体积)的浓度添加到水和磨料水中,并充分混合以获得均匀溶液,留下充满缓蚀剂分子的液体,并在喷砂后金属表面形成一层分子膜

结论

对工人安全和环境保护的关注,以及新法规的出台,促使新型喷砂工具和方法的研发。由于技术创新,湿式喷砂技术正被广泛采用,并逐渐取代干式喷砂,成为表面处理和清洁作业的主要方法。